Métodos de Protección Contra los Efectos Destructivos del Fluidos

En la mayoría de los procesos en los que se mide presión, el fluido del proceso se conduce al interior del sensor. Sin embargo cuando el fluido se encuentra a altas temperaturas, es corrosivo, esta sucio o tiene materiales semisólidos en suspensión entonces se puede aislar el instrumento del proceso. Para ello existen métodos particulares que nos permiten excluir el fluido del elemento de medición y que permiten sensar, aún así, la presión del proceso.

En algunos casos se puede también proteger los instrumentos con recubrimientos especiales de níquel, cromo o cadmio por ejemplo. Sin embargo esto puede ser difícil en algunos casos como por ejemplo en el interior de un tubo de Bourdon. Los métodos de protección más comunes son los siguientes:

Sifón de Espira Simple

Este método consiste hacer una espira con el tubo de conexión del manómetro al proceso (figura P49). En esta espira se colocará algún líquido de mayor densidad que el proceso el cual permite el aislamiento del manómetro y el proceso. Este es muy efectivo para medir presiones de vapor a alta temperatura. En este caso el vapor se condensa en el tubo y forma por si mismo un sello de agua entre la tubería y el instrumento.

FIgura P49.

Figura P50.

Figura P51.

Sistema de Purga o Burbujeo

El sistema consiste en introducir un tubo dentro del proceso con aire a una presión levemente superior a la de este de manera que exista siempre una salida de aire (burbujeo) por la punta del tubo (figura P52). Para esto se debe colocar en la línea de aire un regulador de flujo de manera que exista siempre un flujo constante y muy pequeño de aire por la tubería. La presión medida por el instrumento será en este caso siempre levemente superior a la del proceso, lo cual produce un error en la medición que se debe tomar en cuenta. Tiene la ventaja de poderse colocar el medidor a cualquier altura respecto a la toma de presión ya que no existe líquido dentro de la conexión, y por lo tanto no se produce error por diferencia de altura.

Figura P52.

Sello Volumétrico

En este caso el medidor de presión se aísla totalmente del proceso mediante un diafragma flexible (figura 51). El elemento de sello es usualmente de latón o bronce y se rellena el espacio comprendido entre el sello y el instrumento mediante un líquido tal como glicerina o aceite. El diafragma de sello debe ser en este caso totalmente flexible para poder transmitir la presión del proceso al sensor.

Con esto se permite un total aislamiento entre el sensor y el proceso y se traslada el problema de corrosión y temperatura a la unidad de sello en donde es más fácil hacer una selección de materiales.

Líquido Sellador

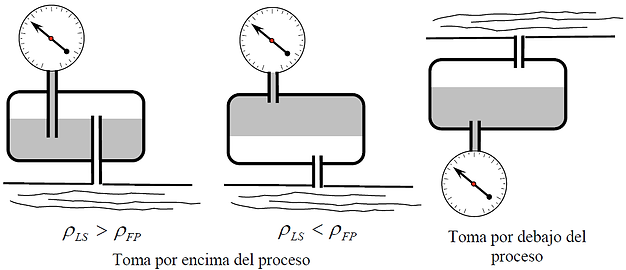

En este caso se usa una cámara cerrada en la cual se coloca un líquido que produce un sello hidráulico entre el instrumento y el proceso (figura P50). Varias configuraciones son posibles en este caso:

• Cuando el instrumento se coloca por debajo de la toma de presión al proceso, el líquido sellador debe tener una densidad(ρLS) mayor a la del fluido del proceso(ρFP).

• Cuando el instrumento se coloca por encima de la toma de presión el líquido sellador deberá tener una densidad (ρLS) menor a la del fluido del proceso (ρFP) o se deberán colocar tubos que sobresalgan del fluido de manera que solo el líquido sellador pueda estar en contacto con el instrumento.

Por lo general la cámara debe ser de un área suficientemente grande para que el nivel en el tanque no varíe mucho y no se afecte así la medida de presión por el peso del líquido sellador. Los líquidos selladores de uso más frecuente son:

-

Etileno glicol + agua

-

Glicerina + agua

-

M-Xileno +Kerosen

Las propiedades deseables de estos líquidos son:

-

Bajo punto de fusión o solidificación

-

Alto punto de ebullición

-

Bajo coeficiente de expansión térmica

-

Nos ser corrosivos