El Diafragma

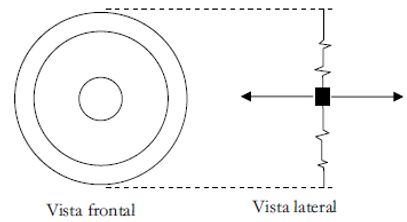

Figura P22.

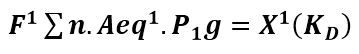

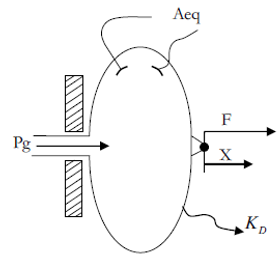

Unidad de conversión de variable física a variable de Ingeniería, ver figura P23.

F = Aeq.KD.X

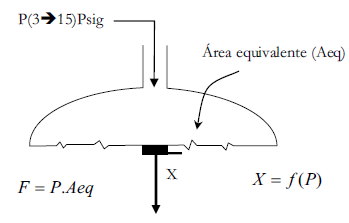

(P35)

Figura P25.

(P36)

Figura P26.

(P37)

Figura P27.

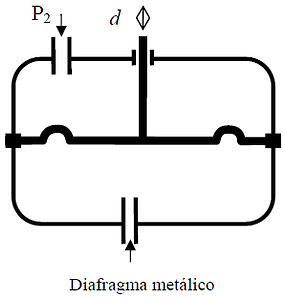

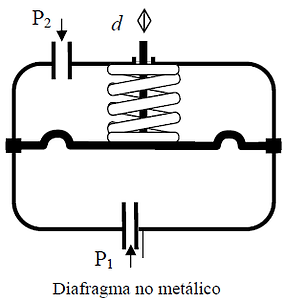

Para realizar procedimientos de transducción (figura P28). Diafragma metálico o no metálico aplicado como elemento sensor primario.

Figura P28.

Los diafragmas también se emplearán en trasductores ó convertidores P/I (presión/corriente) como se muestra en la figura P29:

Figura P29.

Ó tambien se usan como sensor de presión diferencial, ejemplo figura P30:

Tabla P2.

El diafragma es un disco metálico (o no metálico) al cual se le han hecho corrugaciones circulares concéntricas. Ese se acopla a una caja por la cual se introduce la presión a medir, midiendo este la diferencia de presión existente entre las dos caras del diafragma. Existen dos tipos de diafragmas que se muestran a continuación en las figuras 20 y 21.

Figura P30.

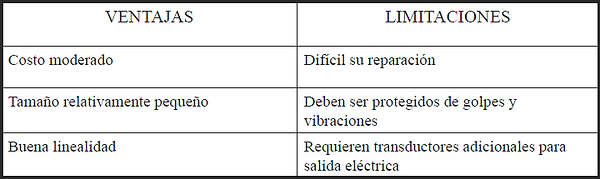

Ventajas y limitaciones de los diafragmas

Figura P24.

Donde:

Aeq: Área

KD: Constante elástica del diafragma

X: Elongación del sistema

F: Fuerza

Pg: Presión aplicada

Los diafragmas encapsulados puede resolverse en conexión serie para aumentar el desplazamiento, ver la figura P25.

Donde:

d: deflexión en el centro del diafragma (pulg)

K: constante elástica del diafragma que es función del modulo de Young y de las corrugaciones del diafragma.

N: número de cápsulas.

P : presión aplicada (psi).

P0: presión inicial (para d = 0) (psi).

Da: diámetro activo del diafragma (pulg).

t: espesor de la pared del diafragma (pulg).

Se puede observar en la fórmula que la deflexión es proporcional a la cuarta potencia del diámetro activo. Por lo tanto duplicando el diámetro se obtendrá un desplazamiento 16 veces mayor para la misma presión. Para diafragmas no metálicos se debe tomar en cuenta en el diseño la fuerza ejercida por el resorte.

Aplicaciones del diafragma

Funcionando como parte del actuador de la válvula de control. En la figura P27 se observa un diafragma no metálico con sus parámetros físicos de diseño.

Figura P20. Figura P21.

La fuerza de presión origina una deflexión en el centro del disco la cual es proporcional a la presión aplicada. Los diafragmas metálicos emplean directamente la característica elástica del material, mientras que los no metálicos tienen por lo general un resorte calibrado cuya fuerza se opone al movimiento.

Estos elementos se usan por lo general para medir presiones diferenciales bajas o presiones de vacío, en el intervalo de (0,071 a 28,466) psi. La sensibilidad de estos instrumentos suele ser muy grande pudiendo detectar comúnmente valores del 0.01 % de la presión para la cual fue diseñado.

Los diafragmas metálicos se clasifican a su vez en planos y encapsulados.

Metálico Planos: dispositivo es utilizado como separador de medio físico y transmisor de señal física.

Corte de la cámara receptora de presión de un transmisor Pg/I. Ver figura P22.

Materiales de construcción para diafragmas:

A continuación, se muestran diferentes materiales con los que se pueden construir los diafragmas.

Metálicos

-

Latón

-

Bronce fosforoso

-

Cobre berilio

-

Acero inoxidable

-

Monel

-

No metálicos

-

Neopreno

-

Teflón

-

Polietileno

-

Cuero

Cabe destacar que estos resisten mayor corrosión, pero se usan para presiones más baja

Diseño de diafragmas

En la figura P26 se muestran los parámetros para determinar la ecuación de la deflexión del diafragma.

Figura P23.

Metálico Encapsulado

Se obtiene cuando dos diafragmas iguales se unen por sus periferias herméticamente. Este tipo de diafragma produce una mayor deflexión para una misma presión aplicada.

Los encapsulados suelen ser usados para medir presiones relativamente bajas en forma continua (figura P24), así como también en algunos casos se usan como interruptores de presión (ON-OFF). Rango (0,071Psig - 20,5Psig)

Donde:

X = Elongación del sistema X^1 > X del fuelle.

n = Número de secciones conectadas en serie

P1g = Presión manométrica entrante

Aeq = Área

F = Fuerza