Termistores

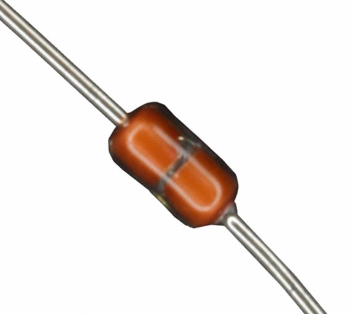

Figura T22. Termistor tipo perla

-

Tipo disco

Los termistores tipo disco son fabricados mediante un preparado de polvo de óxido metálico, mezclado con una amalgama especial y comprimido a una gran presión. Los discos son después expuestos a altas temperaturas para formar cuerpos cerámicos sólidos. Se aplica posteriormente una película de plata en dos extremos del disco que servirán para la inclusión de los terminales.

Una cubierta de material epóxido o cristal proporciona protección al dispositivo ante posibles daños. Los termistores tipo disco se venden con o sin la mencionada cubierta, las medidas de los termistores sin cubierta van desde los 1,3 mm a los 2,5 mm de diámetro, mientras que en aquellos protegidos por la cubierta podemos encontrarlos con tamaños de 2,5 mm a 3,8 mm de diámetro, en la figura T23 se muestra el termistor tipo disco.

Figura T23. Termistor tipo disco

-

Tipo chip

En la fabricación de los termistores con configuración de Chip se utiliza una mezcla similar a la empleada en los termistores de perla. Este material se deja secar sobre una superficie de material cerámico que es cortado en pequeñas secciones en forma de oblea y sometido a alta temperaturas.

Después de aplicar una gruesa capa de material metálico, las obleas son encajadas en chips. Los chips se pueden emplear como parte de un montaje o de forma individual. En este último caso se añaden terminales y una cubierta de material epóxido o cristal. Las medidas de estos van de los 2 mm a 2,5 mm. Aunque los hay fabricados expresamente para aplicaciones que requieren un tamaño muy pequeño y una respuesta muy rápida y que pueden medir 0,5 mm, en la figura T24 se muestra el termistor tipo chip.

Figura T24. Termistor tipo chip

-

Tipo arandela.

Los termistores tipo arandela son una variación de los termistores de disco excepto por tener un orificio central y carece de terminales aunque está provisto de dos caras metalizadas para establecer el contacto. Es frecuentemente utilizado como parte de un montaje, en la figura T25 se muestra el termistor tipo arandela.

Figura T25. Termistor tipo arandela

-

Tipo barra.

Este tipo de termistores tienen toda la apariencia de las típicas resistencias. Constan de un cuerpo cilíndrico de material termistor y de un terminal en cada extremo de la barra en forma radial y axial.

Los termistores con forma de barra se emplean en aplicaciones que requieren de una resistencia y una Potencia de disipación muy alta, en la figura T26 se muestra el termistor tipo barra.

Figura T26. Termistor tipo barra

En la tabla T3 se mencionan las ventajas y desventajas de los termistores.

Tabla T3. Ventajas y desventajas de los termistores

Configuraciones

Existe en el mercado termistores con diferentes encapsulados dependiendo de la constitución y el modelo, especificaciones eléctricas y su aplicación final.

Los termistores tipo perla, disco y chip son los más ampliamente utilizados en medición de temperatura. Aunque cada configuración es fabricada siguiendo un método específico, algunas técnicas generales en la mayoría de termistores: formulación y preparación del óxido metálico, pulverización y mezcla, tratamiento de calor para producir un material cerámico; adición de contactos eléctricos (para Discos y Chip) y para componentes individuales, encapsulación en un dispositivo con cubierta protectora y terminales.

-

Tipo perla

El termistor tipo Perla, es como su propio nombre indica una pequeña perla de material termistor con un par de terminales.

Este material termistor, se compone principalmente de una mezcla de óxidos metálicos. Una pequeña cantidad esta mezcla semiconductora se deposita cuidadosamente sobre un par de Hilos de platino Paralelos, que conformaran los terminales. A cierta distancia y sobre el mismo par se coloca otra cantidad de material semiconductor, procediéndose de esta forma en toda la longitud de los hilos. Después de secarse la mezcla, toma la apariencia de unas perlas o cuentas. Posteriormente las perlas y los hilos se someten a temperatura entre 1100°C y los 1400 °C.

Durante este proceso las partículas de óxido metálico se agrupan permitiendo a los terminales una unión física y eléctrica más fuerte. Posteriormente los filamentos son cortados para formar unidades independientes y recubiertas o encapsuladas por una cubierta de cristal que le proporciona protección y estabilidad. En margen de medida común en este tipo de termistores es de 0,25mm a 1,5 mm, en la figura T22 se muestra el termistor tipo perla.